De afgelopen dagen zijn sommige klanten in de war over hoe ze de brouwerij moeten bouwen en wat het bouwproces en de procedure voor de brouwerij is. Laten we u nu vertellen hoe u deze moet bouwen.

Deel 1: Wat gaan we doen voor de brouwerijbouw?

Verwerking van projectprestaties

Bevestig de zetaanvraag

Ten eerste zullen we meer details over uw brouwerij bevestigen, zoals biertype, brouwerijbatches per dag of tijd, bierplato, fermentatieperiode, brouwerijhoogte, enz.

Volgende Wij zullen u een voorstel doen op basis van uw bevestiging en details.We zullen een contract ondertekenen nadat beiden de samenwerkingsvoorwaarden zijn overeengekomen en het voorstel, de prijs, de lay-out en het brouwproces vóór de voorwaarden opnieuw hebben bevestigd.

1.3 Voorbereidende werkzaamheden vóór productie

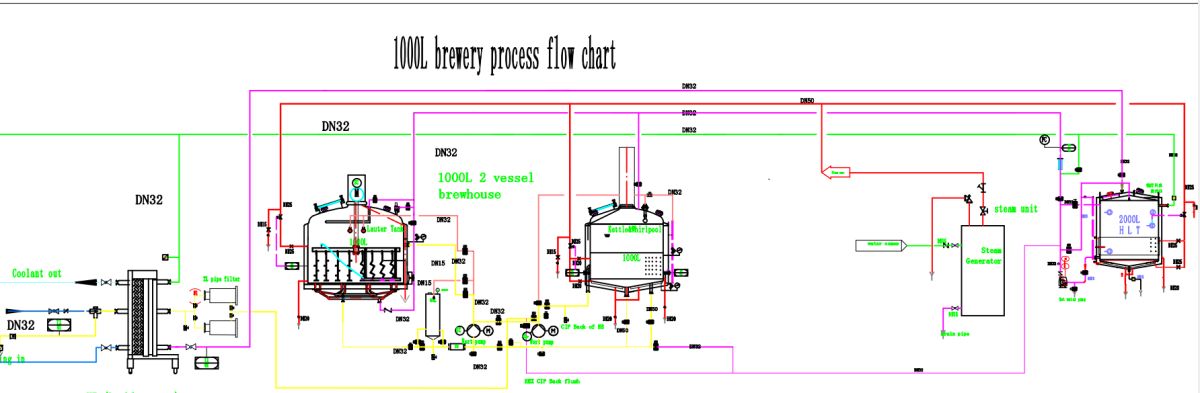

Controleer alle voorstellen, lay-out en stroomschema opnieuw en bevestig de details van de brouwerijapparatuur opnieuw.

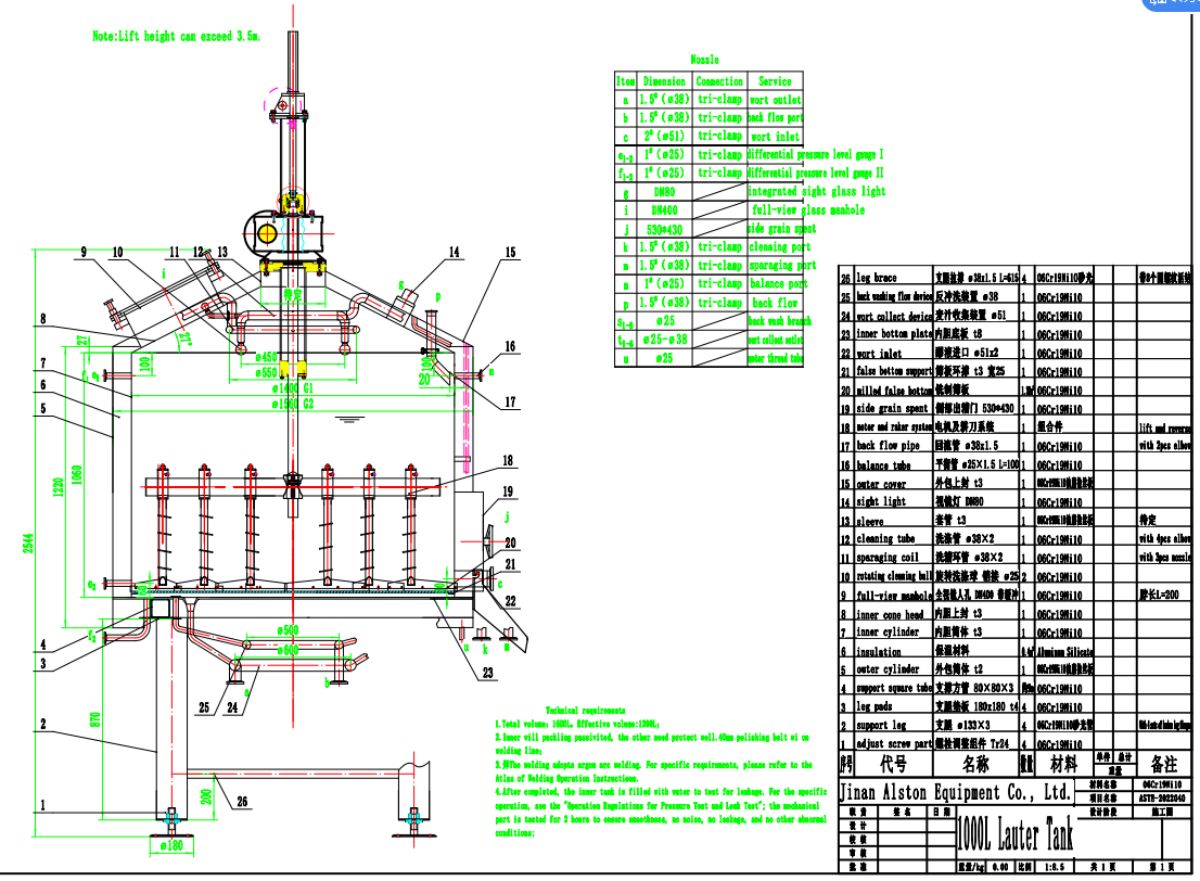

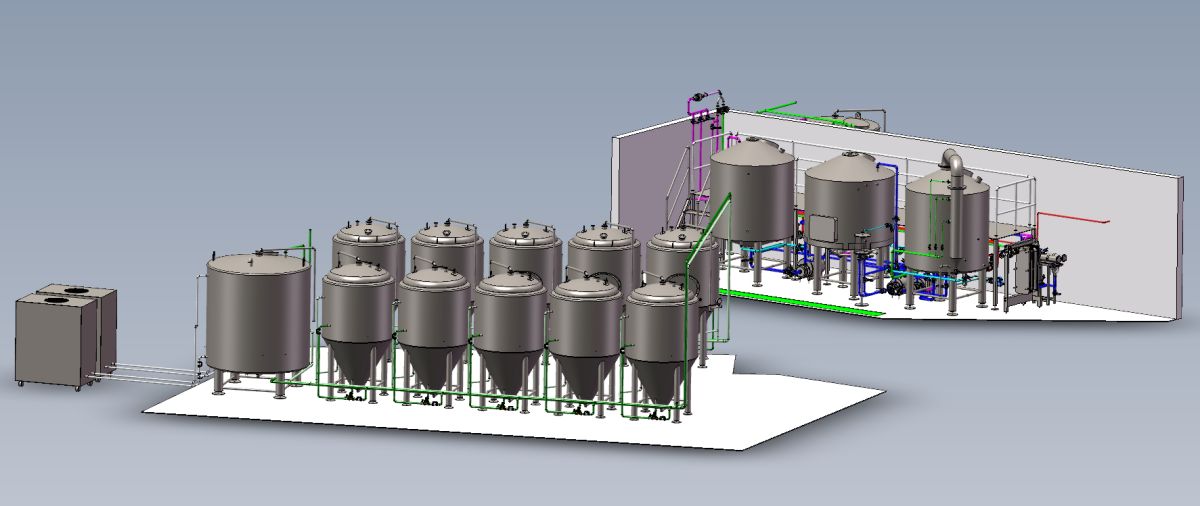

En de tanktekening en het 3D-brouwerijmodel worden gemaakt en u kunt dit bevestigen, u zult zien hoe uw brouwen eruit ziet.

1.4 Ramateriële voorbereiding

Ramaterial-boeking: we zullen eerst het ruwe materiaal en de schotelkop boeken volgens de bevestigde tanktekening, en andere accessoires zullen boeken, zoals motor, pomp, koelmachines, omdat deze items UL-gecertificeerd nodig hebben, wat langer duurt.

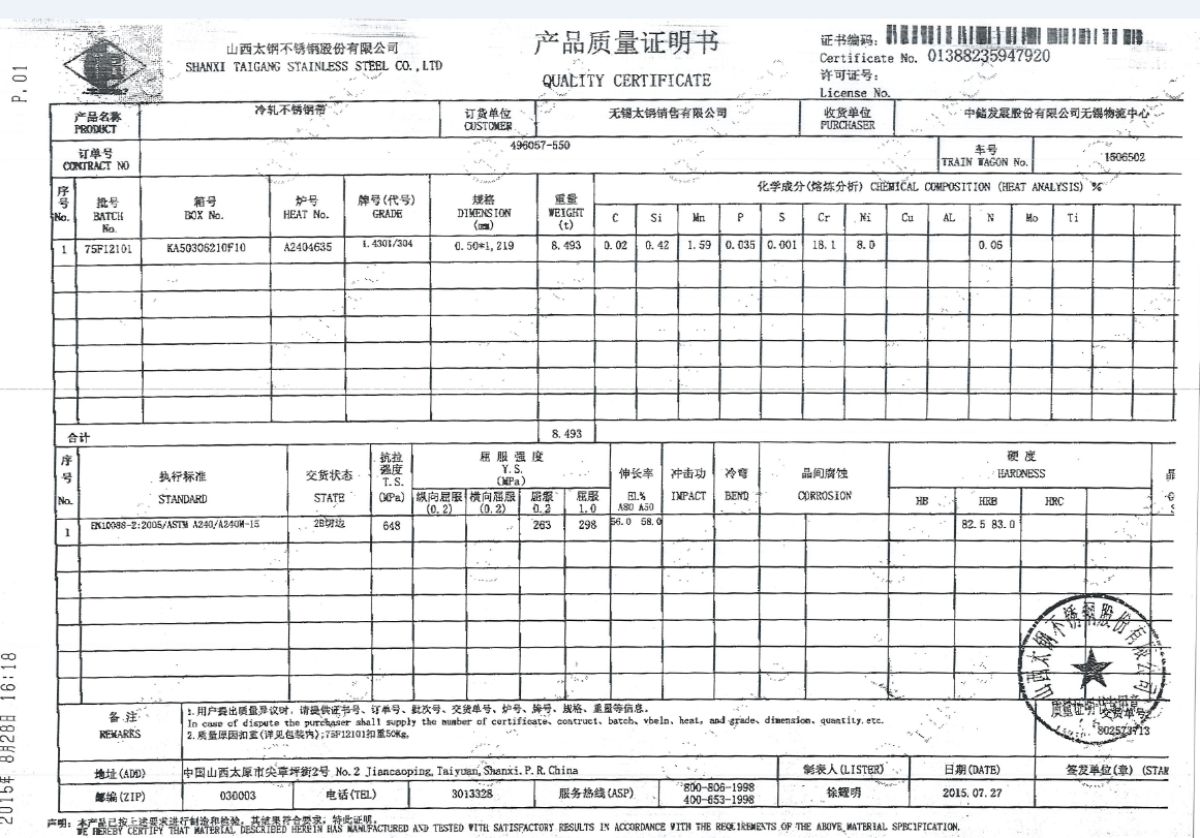

Wanneer het materiaal onze fabriek heeft bereikt en gereed is voor productie, sturen wij u ons materiaalblad en ziet u het ingrediënt, de dikte, de standaard enz. van het materiaal.

(SS-plaatkwaliteitscertificering ter referentie.)

1.5 Start van de productie

-Materiaalsnijden: lasersnijden, nauwkeurig snijden, vlakke rand zonder bramen.

-Plaatwerk: Behandeling van de platen en andere processen conform productie.

-Assemblage: aan elkaar lassen van de kegel en cilinder, koelmantel met kuiltjes, poten en andere.

Bij het lassen wordt een TIG-lasmethode gebruikt, die een betere luchtdichtheid heeft en de porositeit van de las tijdens het lassen van het drukvat kan verminderen.

-Polijsten: het binnenoppervlak wordt machinaal gepolijst en de laslijn wordt gepolijst tot een riem voor een beter zicht.Daarna wordt de binnenkant van de tank behandeld met pakkingpassivitie. De interne oppervlakteruwheid is 0,4um.

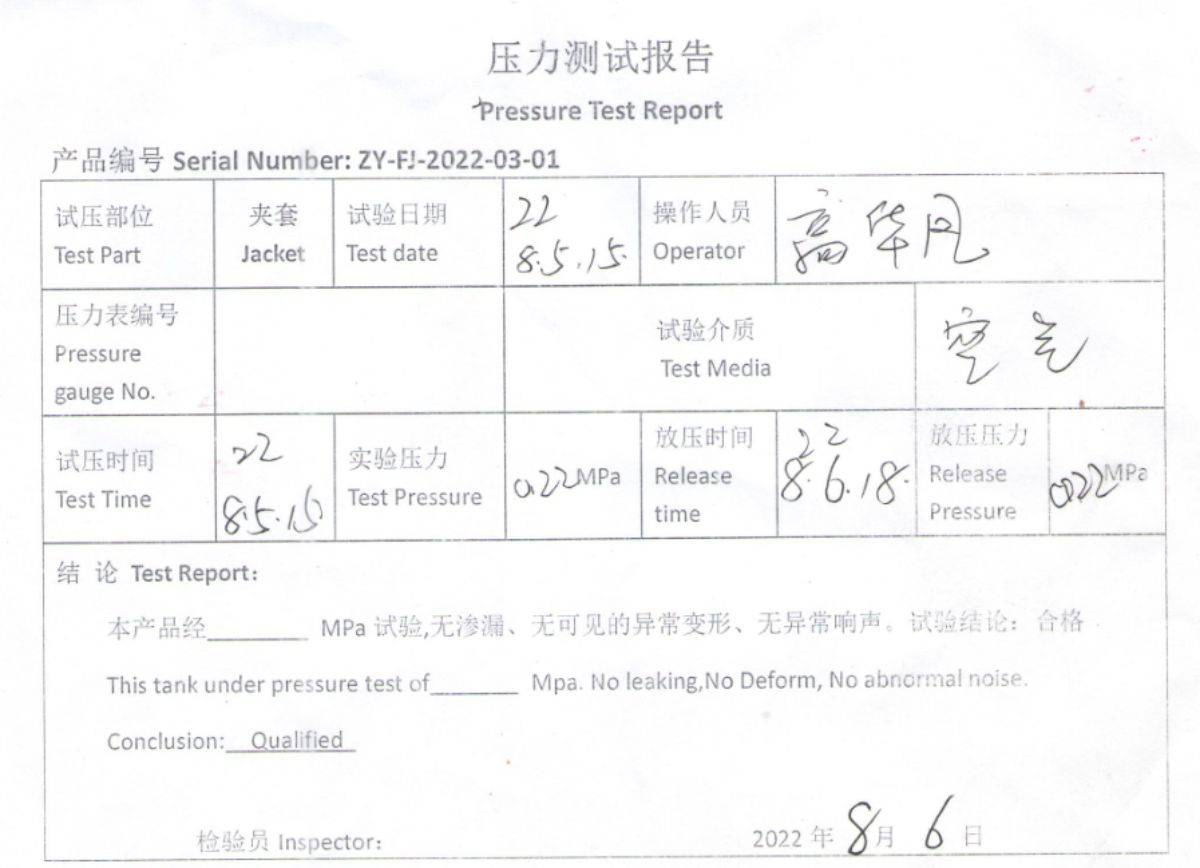

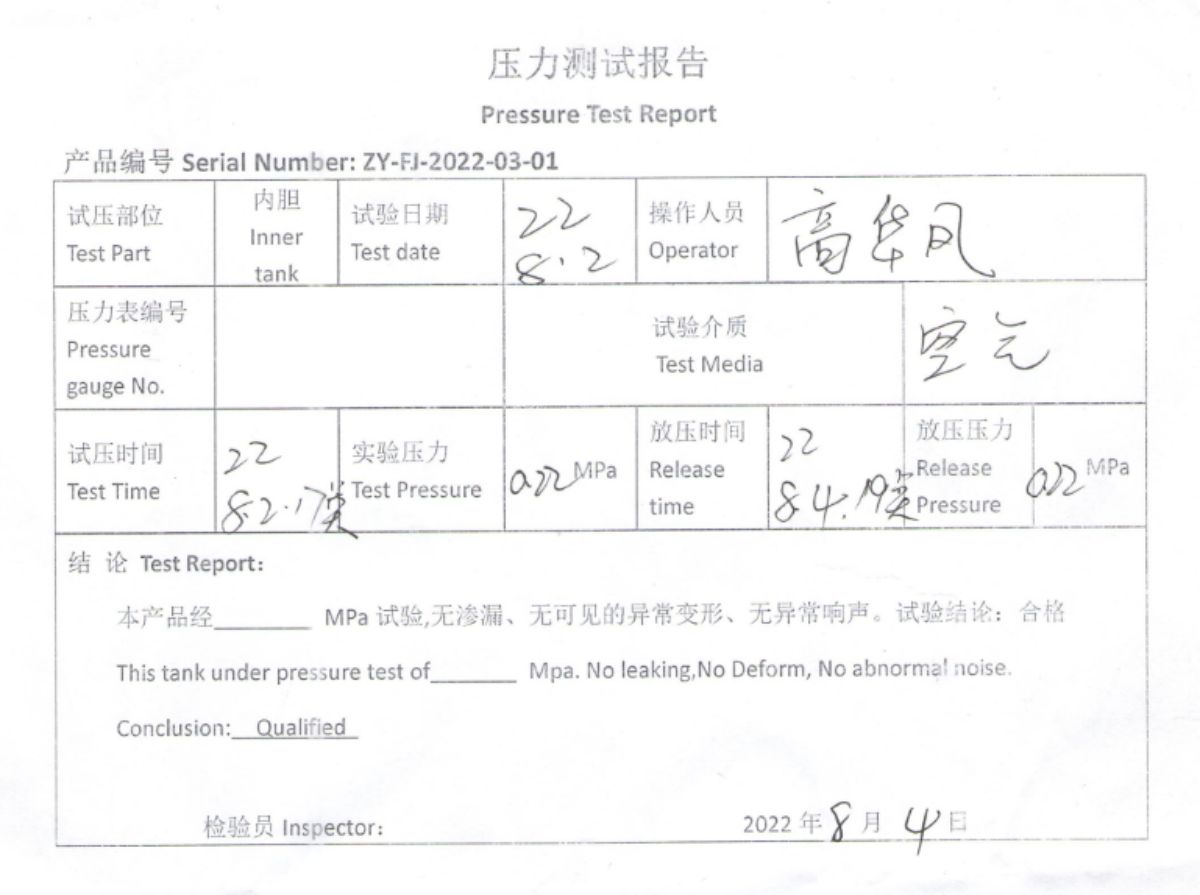

-Druktesten: Na voltooiing worden de cilinder en de mantel hydraulisch getest.De testdruk van de binnentank is 0,2-0,25 mpa en de testdruk van de kuiltjesmantel is 0,2 MPa.

-Productie-inspectie: het wordt gecontroleerd nadat elk proces is voltooid en er is een procescirculatiekaart voor het volgende proces.Nadat de tanks zijn voltooid, zal onze inspecteur de details definitief controleren en onze montagewerkplaats informeren over de volgende stap.

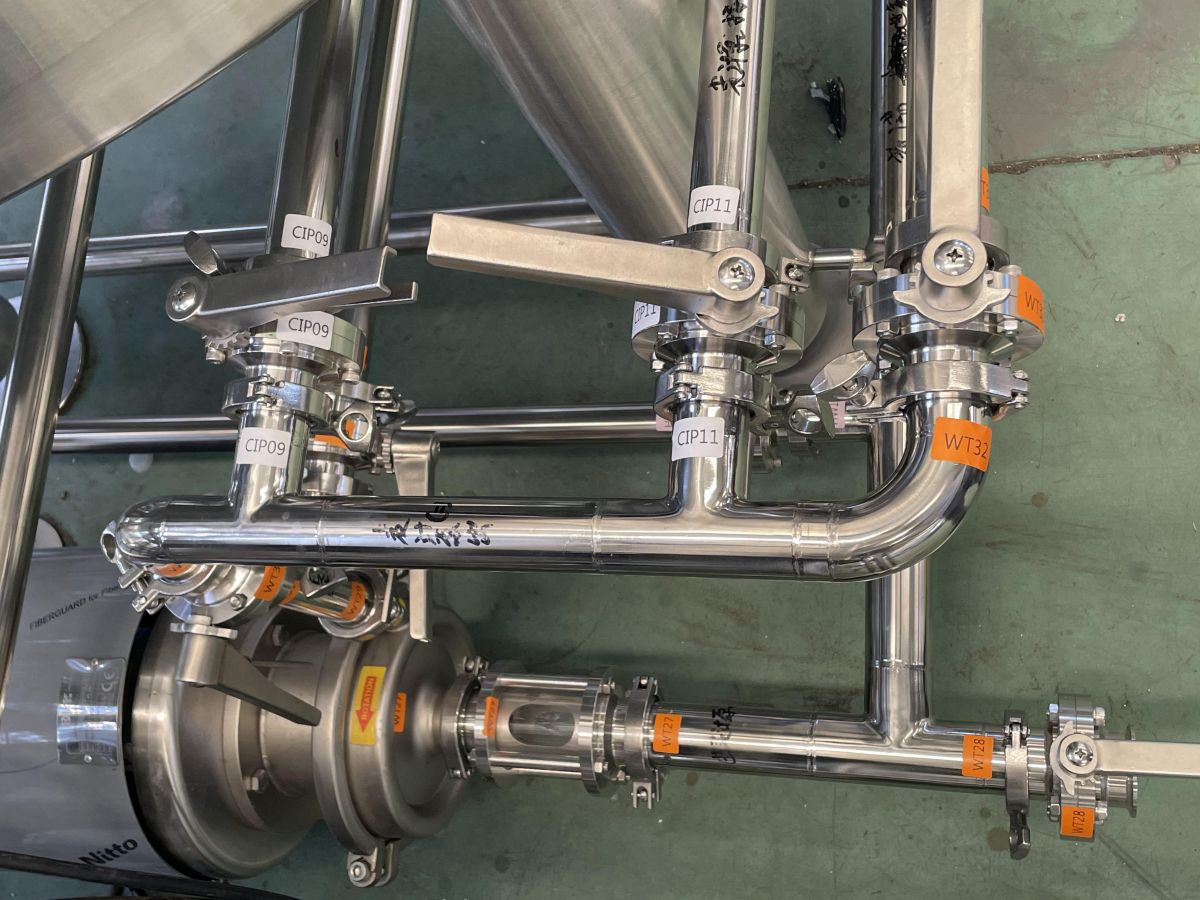

-Pijpleidingassemblage: Brouwhuispijpleidingen zullen aansluiten volgens het brouwstroomschema en we zullen de pijpleiding in overweging nemen als deze conveniet is tijdens het brouwen, en de glycolpijpleiding ook voorgemonteerd volgens de lay-out.

-Debugging: we zullen het water en de elektriciteit aansluiten om de brouwerij in onze fabriek te laten draaien.

Hier is een foutopsporingsvideo die we eerder hebben gemaakt om ons systeem te testen.Controleer het:https://www.youtube.com/watch?v=wCud-bPueu0

-Pakket: nadat het debuggen is voltooid, plakken we de labels op elke verbinding en leidingen voor eenvoudige installatie ter plaatse.En zal het verpakken met bubbelfilm en antibotsingsdoek, enz.

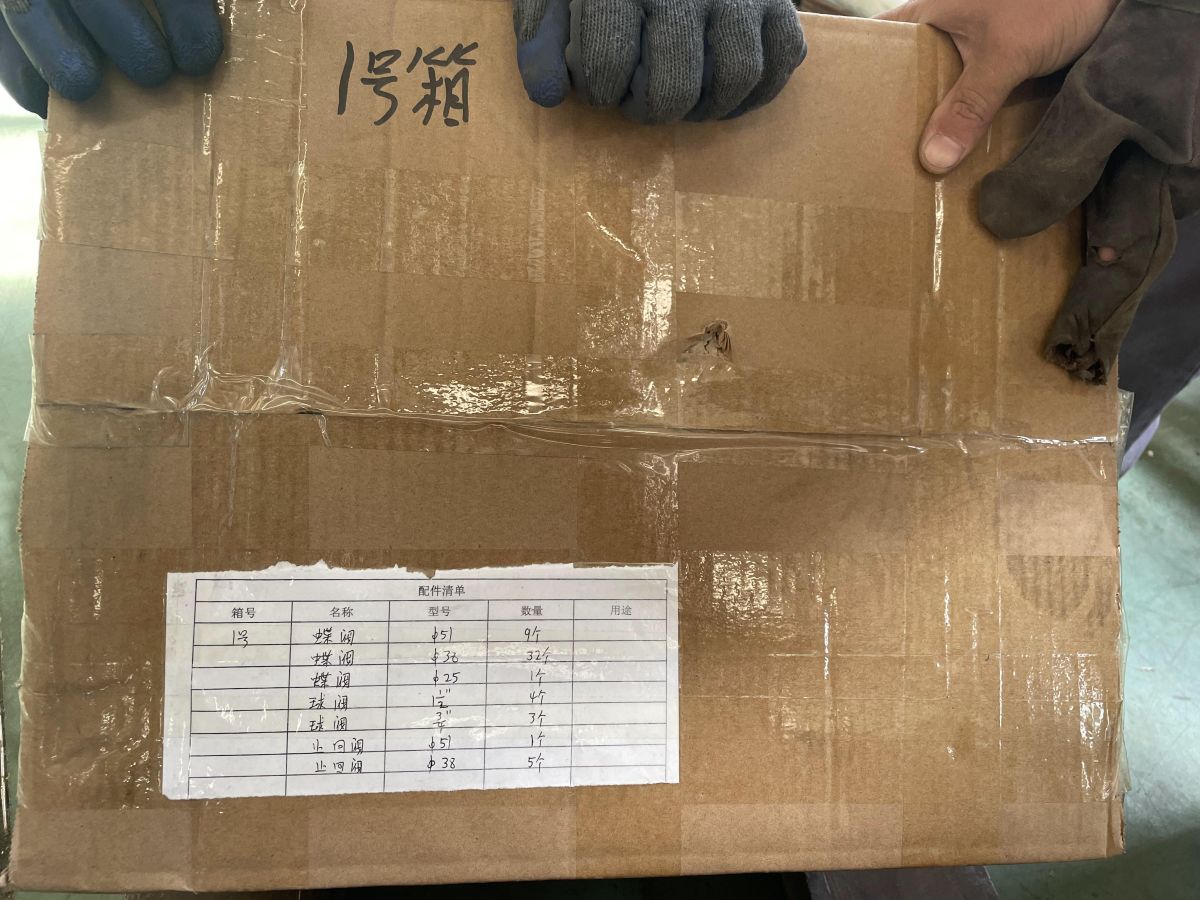

Alle kleppen en fittingen worden omwikkeld met plasticfolie en de tank wordt verpakt ofondersteund volgens de afmetingen van de apparatuur en de containergrootte.

- Laden en levering: de apparatuur wordt geladen nadat we de verzenddatum en het laden hebben bevestigd.Alle pakketten zullen gedetailleerd zijn, aangeven wat de accessoires zijn en deze na levering naar onze klant sturen.

Deel 2: Wat gaan we doen voor het ontwerpen van brouwerijen?

2.1 Brouwerij: sluit goed aan bij uw brouwverzoek.

Brouwhuisgedeelte is het belangrijkste onderdeel van de hele brouwerij, dat rechtstreeks verband houdt met de wort- en bierkwaliteit.Het ontwerp van de brouwerij moet exact uw brouwrecept volgen, bijvoorbeeld de gemiddelde bierzwaartekracht/plato.Zorg ervoor dat het pureer- of klaringsproces binnen een redelijke tijd kan worden afgerond.

Lautertank: bijvoorbeeld een brouwerij van 1000 liter, de diameter van de filtertank is 1400 mm, wanneer het wort 13,5 graden is, de hoeveelheid moutvoeding 220 kg is, de apparatuur die een efficiëntie gebruikt is 75% en de dikte van de graanlaag is 290 mm;Wanneer het wort 16 plato is, is de voedingshoeveelheid 260 kg, het tankvolume voor 80% en de dikte van het graanbed 340 mm.Dat is om ervoor te zorgen dat de dikte van de filterlaag voldoet aan de brouwvereisten, de filtratiesnelheid niet beïnvloedt en de productie-efficiëntie garandeert.Final to verbetert de output per tijdseenheid door de filtratietijd te verkorten.

Kookketel: Het ontwerp van het ketelvolume is gebaseerd op het wort van 1360 liter vóór het koken, en het gebruiksvolume is 65%.Omdat de wortconcentratie in Amerika relatief hoger is, zal de vorm bij het koken veel overvloedig aanwezig zijn.Om te voorkomen dat schuim tijdens het kookproces uit de ketel overstroomt, gebruiken we de geforceerde circulatiefunctie om de verdampingssnelheid te verbeteren om ervoor te zorgen dat de verdampingssnelheid 8-10% is en de kookintensiteit te verbeteren.Een geforceerde circulatie met ketel helpt de verdamping te verhogen, en de DMS-situatie en de inhoud binnen 30PPM zal de warmtebelasting verminderen en de stabiliteit van de wortchroma garanderen en de wort Maillard-reactie vermijden.

2.2 Lager energieverbruik in brouwerij

Condensorsysteem: De kookketel gebruikt een stoomcondensatieterugwinningssysteem, het helpt de waterterugwinning te verbeteren en het water- en elektriciteitsverbruik in de hele brouwerij te besparen.De terugwinningswarmwatertemperatuur ligt rond 85 ℃ en de warmwaterterugwinningscapaciteit bedraagt 150 liter voor elke batch;Dat betekent dat het de elektrische 18 kW per batch van de watertemperatuur van 25-85 ℃ zal besparen.

Wortkoeler: het gebied van de wortwarmtewisselaar wordt berekend door het brouwproces en voltooit het koelproces in 30-40 minuten, en de warmwatertemperatuur op 85 ℃ na heaxuitwisseling, warmtewisselingsefficiëntie van meer dan 95%.Daarom zorgen wij voor maximale energieterugwinning en lagere productiekosten.

2.3 Eenvoudig brouwen en minder onderhoud tijdens het brouwproces

Een dubbele zeef geconfigureerd, voor het geval de klant te hoppig bier brouwt.Daarom geven we een goede garantie op de platenwarmtewisselaar, wat het moeilijkste onderdeel is om te reinigen.

De dubbele pomp is nodig voor de glycolunit. Voor een goede garantie bij onderhoudsverzoeken kan elke pomp eenvoudig worden geschakeld om de productie gaande te houden.

Dubbele koelmachine geconfigureerd, met hetzelfde doel als de glycolpomp.

De glycolpomp gebruikt een pomp met constante druk en houdt dezelfde druk in hele glycolpijpleidingen, beschermt de magneetklep en verlengt de gebruiksduur.

Al deze details zijn bedoeld voor het stabielere werk in de hele brouwerijruuning en zorgen voor een goede ervaring in het brouwproces.

Deel 3: Wat is de benodigde voorbereidingstijd?

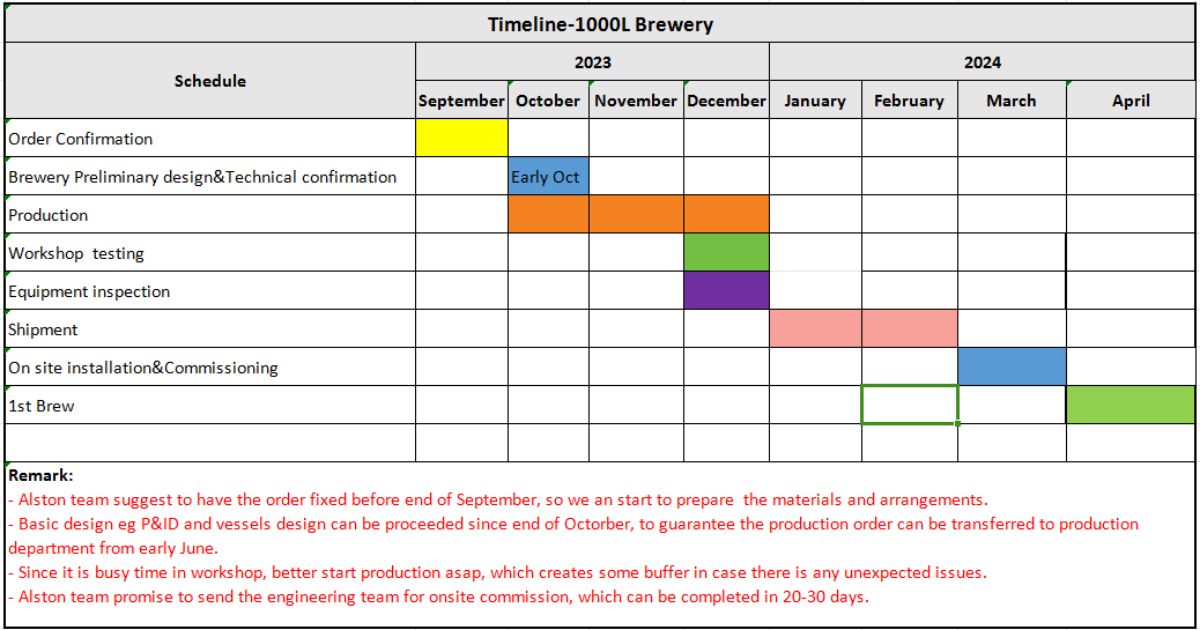

Om het bestelproces te verduidelijken, hebben we een tijdlijn van het brouwerijsysteem gemaakt, zie dat alstublieft.

Ik hoop dat we je kunnen helpen om een perfecte brouwerij te bouwen in je planning.

Uiteindelijk kijken we ernaar uit om binnenkort met u samen te werken.Door deze samenwerking ervaart u onze service en waarde.We moeten niet alleen een perfecte brouwerij voor u bouwen, we richten ons ook meer op het opbouwen van een samenwerkingsrelatie op lange termijn om een win-winsituatie tussen onze twee partijen te bereiken.

Bedankt voor uw tijd.

Juich!

Posttijd: 18 september 2023